Wärmeverbundmaschinen bieten langlebige, flexible und komfortable Bekleidung ohne traditionelle Nähtechniken für Hersteller von nahtloser Kleidung. Zu den üblichen Anwendungen dieser Maschinen in diesem Bereich gehören: Unterwäsche und Dessous: Wärmeverbundtechnik bietet eine Alternative zum Nähen beim Verbinden von Bundabschlüssen, Seitennähten und BH-Schalen – dies trägt dazu bei, die Hautreizung zu reduzieren und einen komfortableren, enganliegenden Sitz zu gewährleisten. Sportbekleidung: Wärmeverbundtechnik gewährleistet Dehnbarkeit, Atmungsaktivität und Langlebigkeit während der Bewegung, indem sie Schulterverstärkungen, Achselpaneele und Mesh-Lüftungszonen miteinander verbindet, um ein einziges zusammenhängendes Material zu bilden. Badebekleidung: Unser Verfahren erzeugt elastische, wasserdichte Nähte, die resistent gegen Chlorschäden sind, wodurch der Tragekomfort verbessert und die Haltbarkeit der Kleidung erhöht wird. Yogabekleidung: Nahtlose Leggings und Oberteile mit Wärmeverbundtechnik verwenden elastische Nähte an Bund und Oberschenkeln für glatte, elastische Verbindungen, die das Reißen von Fäden und Unbequemlichkeit verhindern. Kompressionsbekleidung: Wärmeverbundtechnik erzeugt präzise und feste Nähte, die ihre Form beibehalten, ohne Irritationen zu verursachen, und somit maximale Kompression ermöglichen, ohne die Konturen zu stören oder Entzündungen zu verstärken. Die Verbindung mittels TPU-Schmelzklebefolien, die durch kontrollierte Hitze und Druck aktiviert werden, erfolgt typischerweise, um starke, dehnbare Nähte zu erzeugen, die sich leicht waschen lassen und maschinenwaschbar sind. Wärmeverbundtechnik beschleunigt die Produktion im Vergleich zum Nähen und verbessert zudem das Erscheinungsbild der Kleidung, indem sichtbare Steppnähte eliminiert werden.

Verbundene Unterwäsche-Technologie

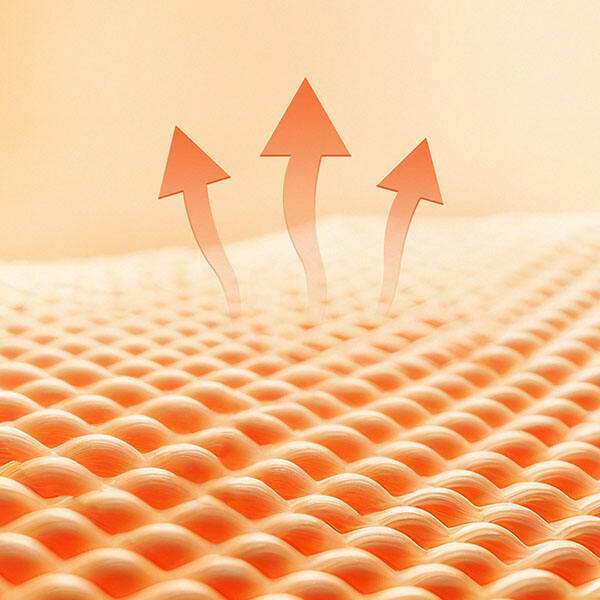

Die verklebte Unterwäsche-Technologie verwendet Wärme, Druck und spezielle Klebstoffe, um Stoffschichten zu verbinden, und ersetzt so die traditionelle Nähte für glatte, unsichtbare Nähte. Schneiden: Präzises Formen der Stoffteile. Klebstoffauftrag: Verwendung von wärmeaktivierten Klebstoffen (wie Polyurethan) für erhöhte Flexibilität oder Silikon für verbesserten Wasserschutz. Wärmepressenverklebung: Die Stoffkanten werden in einer Verklebemaschine unter kontrollierter Wärme und Druck zusammengedrückt, wodurch der Klebstoff aktiviert wird und eine starke, flexible Verbindung entsteht. Aushärten/Festlegen: Bei einigen Klebstoffen (wie Silikon) vulkanisiert das Aushärten im Ofen diese und macht die Verbindung weicher. Dieses Verfahren erzeugt Unterwäsche ohne sichtbare Nähte oder Stecknadel Löcher. Es reduziert zudem Reizungen und Reibung für erhöhten Komfort und eignet sich für verschiedene Stoffe, einschließlich Spitze, dehnbare Mischgewebe und Mikrofaser. Vorteile sind ein schnellerer und effizienterer Produktionsprozess als das Nähen. Außerdem schützt es die Stofffasern und erhöht die Langlebigkeit. In dieser Industrie verwendete Geräte umfassen Wärmepressen, Heißklebeband-Spender und Roll- oder Bügelgeräte.

So wählen Sie die richtige Heißklebemaschine aus

Materialverträglichkeit: Sie benötigen eine Maschine, die in der Lage ist, Stoffe wie Polyester und Nylon zu verarbeiten. Einige Maschinen sind für Thermoplaste ausgelegt, während andere für Textilien und Verbundstoffe geeignet sind. Temperaturregelung und Bereich: Wählen Sie eine Maschine, die Temperaturen präzise zwischen 225 und 350 Grad Celsius regulieren kann, um sie an Ihren Klebstoff und Untergrund anzupassen. Schnelles, gleichmäßiges Erwärmen verbessert die Verbindungsgüte und reduziert die Zykluszeit. Druckregelung und Bereich: Ein einstellbarer Druckbereich (typischerweise 0,15 bis 0,6 MPa) stellt sicher, dass empfindliche Stoffe nicht beschädigt werden. Heizmethode: Optionen zur Beheizung umfassen Heißluft oder Ultraschallverklebung. Thermoplastische Bekleidung kann mithilfe von Ultraschalltechnologie verbunden werden, wodurch nahtlose Verbindungen ohne Klebstoff erreicht werden. Maschinenbreite und Größe: Wählen Sie die passende Maschinengröße und -breite basierend auf Ihrem Produktionsumfang und der Stoffbreite. Geschwindigkeit und Leistung: Schnellere Verklebungszyklen, schnelles Erwärmen/Abkühlen und automatische Stoffspannung erhöhen die Produktivität bei Großserienfertigung. Automatisierung und Steuerung: Programmierbare Parameter, eine Touchscreen-Oberfläche und Datenspeicherung gewährleisten gleichbleibende Verklebungsergebnisse und vereinfachen die Schulung der Bediener.

Zukunftstrends in der Wärmeverbundtechnologie

Zukünftige Trends in der Wärmeverbundtechnologie betonen Präzision, Energieeffizienz, Automatisierung, die Integration fortschrittlicher Materialien und die Einbindung in die Industrie 4.0. Direkte Leitungsbeheizung: Moderne Maschinen nutzen Heizelemente, die direkt in die Verbindungsplatte integriert sind, und ermöglichen dadurch eine schnelle und gleichmäßige Beheizung. Dieser Ansatz kann die Zykluszeiten um 50 % reduzieren und den Energieverbrauch um 30 % senken, wodurch zudem die Bondqualität, insbesondere bei Metallen, verbessert wird. Fortgeschrittene Prozesssteuerung und Automatisierung: Echtzeit-Sensoren und proprietäre Software optimieren automatisch die Bondparameter, wodurch der Qualifikationsbedarf für Bediener reduziert und die Konsistenz in Hochvolumenproduktionsumgebungen verbessert wird. Integration in die Industrie 4.0: Wärmeverbundgeräte integrieren zunehmend IoT, künstliche Intelligenz und digitale Simulationsfähigkeiten, um intelligentere Abläufe, vorausschauende Wartung und verbessertes Monitoring zu ermöglichen, wodurch die Produktion gesteigert und Ausfallzeiten reduziert werden. Hochmoderne Materialien: Der Einsatz von innovativen Materialien wie Siliziumkarbid, Galliumnitrid-Halbleitern und nanomaterialverstärkten Verbundstoffen trägt dazu bei, die Maschinenleistung zu verbessern. Hybridsysteme, die Kohlenstoffnanoröhren und Graphen nutzen, bieten eine überlegene thermische Steuerung und Verbindungsfestigkeit in elektrothermischen Anwendungen. Individuelle und selektive Beheizung: Geräte können gezielt bestimmte Verbindungsbereiche beheizen, um wärmesensitive Komponenten zu schützen, während ungleiche Metalle oder komplexe mehrschichtige Strukturen verbunden werden. Diese Trends tragen dazu bei, die Wärmeverbundprozesse in Branchen wie Luft- und Raumfahrt, Elektronik, Medizintechnik und nahtloser Bekleidungsproduktion effizienter, präziser, zuverlässiger und nachhaltiger zu gestalten.

Top-Nachrichten

Top-Nachrichten